Персонал практически любого фармацевтиче- ского предприятия каждый день сталкивается с экс- плуатацией и обслуживанием технологического обо- рудования и систем.

Очень часто соединение отдельных компонентов между собой и/или с подводящими трубопроводами осуществляется с помощью так называемых гибких шлангов (flexible hoses), которые могут быть изготов- лены из различных материалов и, соответственно, обладать различными свойствами. Самыми распро- страненными из них являются силиконовые и тефло- новые (PTFE) шланги.

В данной статье приведены сравнительные дан- ные проведенных тестов и испытаний силиконовых и тефлоновых шлангов именно с точки зрения их ис- пользования в фармацевтической практике (герме- тичность, деформация, внутренняя полировка, сте- рилизация и пр.).

-

Введение

Согласно поступающим рекламациям, Заказчики нередко сталкиваются с различными проблемами при эксплуатации силиконовых шлангов, такими на- пример, как протечки через торцевые/компрессион- ные фитинги или недостаточная полировка внутрен- ней поверхности.

В свете вышеизложенного была проведена до- статочно большая и кропотливая работа, результа- ты которой заставили по иному посмотреть и оценить возможности PTFE-шлангов в сравнении с аналогич- ными силиконовыми.

Отобранные для испытаний образцы PTFE- шлангов с силиконовым покрытием и условным про- ходным сечением 1/2" и аналогичные силиконовые шланги были подвергнуты тесту на герметичность (для этого шланги был заполнены гелием и помещены в ванну с водой), прошли проверку объемного расширения, а внутренние поверхности образцов были исследованы с помощью оптических и сканирующих электронных микроскопов.

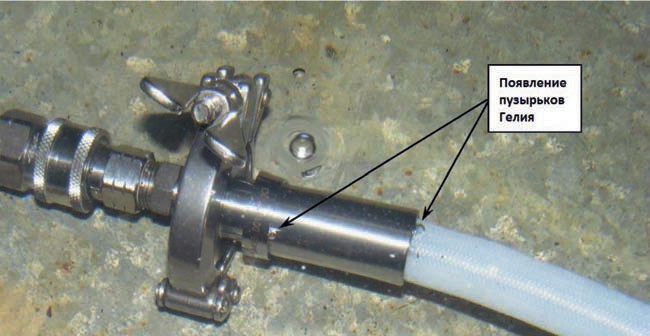

Рис. 1. Характерная утечка гелия через торцевой фитинг силиконового рукава

Поскольку PTFE-шланги являются многоразовы- ми, взятые образцы с условным проходным сечением 1" с прозрачным и белым силиконовым покрытием подверглись многократным циклам автоклавирова- ния для определения степени воздействия стерили- зационного процесса на силиконовую оболочку. Испытания на растяжение проводились на образ- цах PTFE-шлангов с силиконовой оболочкой до ав- токлавирования, после 25, 50 и 100 циклов авто- клавирования. Гидростатические тесты на разрыв проводились над силиконовыми и PTFE-шлангами в сборе (т.е. гибкие шланги с торцевыми компрессион- ными фитингами – три-клэмп) до и после процедуры их автоклавирования с целью определения влияния автоклавирования на характеристики обоих типов шлангов. Кроме этого, образцы двух типов силиконо- вых рукавов и образец PTFE-шланга были испытаны погружением в 5%-ный раствор уксусной кислоты для определения степени абсорбции материалами шлангов данного раствора.

-

Тест на герметичность

Поскольку имели место рекламации, связанные с протечками через муфты торцевых фитингов, были проведены испытания на герметичность 1/2" сили- коновых и PTFE-шлангов в сборе. Оба типа шлангов были присоединены торцевыми фитингами три-клэмп заводской комплектации – в случае PTFE-шлангов были использованы Relink-торцевые фитинги. Вместо воздуха, в этих тестах использовался гелий, посколь- ку этот газ легче фиксируется при поиске утечек.

PTFE-шланги были заполнены гелием и опрессо- ваны до нормального тестового давления величиной 24 Бар, после чего источник газа был отключен. В

ходе проведения 15-ти минутного теста не было об- наружено ни пузырьков гелия, ни падения давления, что позволило сделать вывод о том, что PTFE-шланги абсолютно герметичны. Силиконовые шланги были испытаны аналогичным способом, при этом наблю- дались пузырьки газа с тыльной стороны одного из торцевых фитингов при давлении в 3 Бара, а при до- стижении давления 5 Бар - и другого торцевого фи- тинга. Нормальное рабочее давление для данного типа шлангов в сборе составляет 8 Бар. На Рис.1 представлены характерные пузырьки гелия с тыльной стороны одного из торцевых фитингов силиконового шланга, что подтверждает недостаточную герметич- ность соединения торцевого фитинга с силиконовым рукавом.

Причиной отсутствия протечек PTFE-шлангов в сборе является то, что в отличие от силиконовых аналогов, они испытывают значительно меньшее объемное расширение при воздействии одним и тем же давлением. Следствием малого объемного расширения PTFE-шлангов является незначительная деформация стенки шланга, что способствует более надежному соединению с торцевым фитингом по сравнению с силиконовыми шлангами.

- Тест на объемное расширение

-

Шероховатость внутренней поверхности

Наличие воздушных каверн в стенках характер- но для силиконовых шлангов, поскольку это является следствием технологии их изготовления, будь то ме- тод экструзии или ручная навивка на дорне. Зачастую эти каверны располагаются близко к внутренней по- верхности и способны лопнуть или сплющиться, при- водя к серьезным последствиям для продукта и его отбраковки.

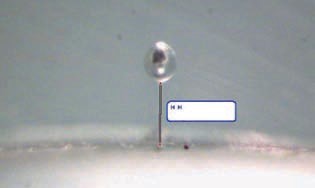

Рисунки 2, 3 и 4, полученные с оптического ми- кроскопа, наглядно демонстрируют характерные воздушные пузырьки, образовавшиеся вблизи вну- тренней поверхности силиконового шланга, а также в толще стенки. Такие пузырьки наблюдались по всей длине испытуемого образца.

Рис. 2. Сегмент шланга с пузырьками, расположенными вблизи внутренней поверхности. Отчетливо видно, что нижние пузырьки загрязнены

Рис. 2. Сегмент шланга с пузырьками, расположенными вблизи внутренней поверхности. Отчетливо видно, что нижние пузырьки загрязнены

Некоторые из загрязненных пузырьков были рас- положены в непосредственной близости к внутрен- ней поверхности шланга. Кроме этого на внутренней поверхности выявлены микроскопические углубле- ния, которые, на первый взгляд, создают впечатление «змеиной кожи». Причина образования этих углубле- ний неизвестна, но весьма вероятно, она связана с технологическими процессами, применяемыми при изготовлении силиконовых шлангов. Очевидно, что эти углубления негативно отражаются на качестве обработки внутренней поверхности силиконово- го шланга, однако из-за эластичности силикона не представляется возможным осуществить измерение реальной степени полировки поверхности традици- онными контактными методами.

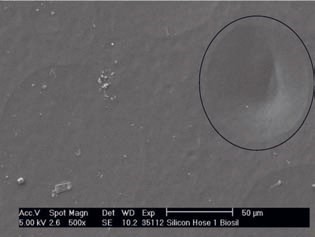

Некоторые из пузырьков, наблюдаемых в стенке шланга, могут разрушиться в направлении внутренней поверхности, что приведет как к попаданию в него продукта, так и к микробиологическому загряз- нению. На рисунке 5 представлено изображение со сканирующего электронного микроскопа, демон- стрирующее появление небольшого схлопнувшего- ся пузырька во внутреннем приповерхностном слое силиконового шланга. Расположение этого пузырька совпало с одним из поверхностных углублений.

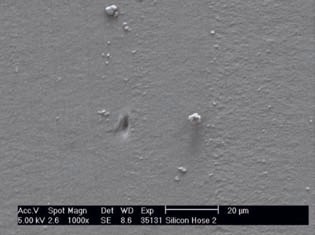

Другая проблема силиконовых шлангов заклю- чается в их высокой адгезионной способности, про- являющейся в прилипании микроскопических частиц к внутренней поверхности, которые не удаляются даже при промывке шланга изопропиловым спиртом, применяемым при обработке чистых помещений. На рис.6 представлено изображение со сканирующе- го электронного микроскопа, демонстрирующее характерные частицы, которые не удаляются с вну- тренней поверхности силиконового шланга. Высокий коэффициент трения силикона (порядка 1,5) объясня- ет и это явление.

Внутренняя поверхность испытуемых PTFE- шлангов изготовлена из тефлона с высокой степе- нью полировки поверхности, имеющей очень низкий коэффициент трения.

Это приводит к эффекту «анти- пригарного» покрытия, позволяющего, в отличие от силиконового, с легкостью удалять любые загряз- нения с внутренней поверхности. Тефлон широко известен своими низкими адгезионными характе- ристиками, благодаря чрезвачайно малому (<0,1) коэффициенту трения. Это является гарантией того, что никакие частицы не прилипнут к внутренней по- верхности, что, в свою очередь, облегчает их очистку перед каждым использованием. Гладкая внутренняя поверхность PTFE-шланга приведена ниже на рис. 7.

Рис. 3. Пузырьки с загрязнением в приповерхностном слое. Виден эффект

Рис. 4. Расположение пузырька с загрязнением в сечении стенки рукава. Видна частица, прилипшая к внутренней поверхности стенки шланга

Рис. 5. Схлопнувшийся приповерхностный пузырь (в круге)

Рис. 6. Прилипшие к внутренней поверхности силиконового шлага частицы. Также видно углубление от лопнувшего воздушного пузырька

Рис. 7. «Антипригарная» внутренняя поверхность PTFE - шланга

-

Тестирование PTFE-шлангов автоклавированием

Все циклы автоклавирования, примененные в дан- ном тесте, проводились при температуре 135°С, про- должительностью 30 минут, что соответствует предъ- являемым требованиям cGMP. Показания манометра стерилизатора в течение каждого цикла находились в пределах от 2,2 до 2,4 Бар.

Следует отметить, что для обеспечения точности в сравнении, образцы оболочек до автоклавирования были взяты той же длины, что и образцы, подвергшие- ся автоклавированию.

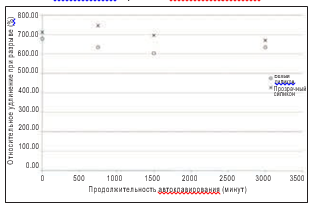

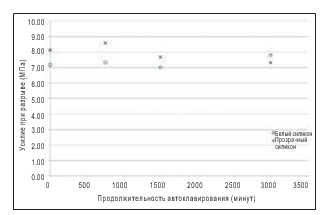

5. 1 Результаты испытания оболочки на растяжениe

Три образца для испытаний на продольное рас- тяжение были вырезаны из каждой оболочки после 0, 25, 50 и 100 циклов автоклавирования. Усредненные по трем тестам значения разрывных усилий и относи- тельного удлинения образцов при разрыве приведе- ны ниже в таблице 2. Показатели текучести не отме- чены на кривых, полученных в результате испытаний на растяжение. Графики 1 и 2 отражают результаты испытания на растяжение в графическом виде.

5.2 Обсуждение результатов

Несмотря на то, что кривые на графиках 1 и 2 отображают некоторые незначительные изменения механических свойств в зависимости от количества циклов автоклавирования, эти цифры не отражают либо негативного воздействия на механические свойства оболочек. Фактически, если силиконовые оболочки аккуратно протирали, они снова стано- вились блестящими, что свидетельствует о наличии каких-то отложений на силиконовой поверхности. Так как вода, использованная при испытаниях, была питьевого качества, наиболее вероятно, что отложе- ния на силиконовой поверхности являются минераль- ными солями, растворенными в питьевой воде.

В целом, несмотря на отмечаемое незначитель- ное изменение механических характеристик после более 100 циклов автоклавирования автоклавирования при температуре 135°С продолжительностью 30 минут каждый без существенного ухудшения эксплуатационных характеристик.

График 1. Зависимость усилия разрыва силиконовых оболочек от времени автоклавирования

График 2. Относительное удлинение образцов силиконовых оболочек при разрыве в зависимости от времени автоклавирования

5.3 Влияние автоклавирования на гидростатическое давление разрыва PTFE-шлангов

Для раздельного сравнения были отобраны четы-е пары 1" PTFE-шлангов в сборе (две с торцевыми фитингами со специальной компрессионной муфтой и две с торцевыми фитингами типа Relink) и два 1" си- ликоновых шланга в сборе (оснащенные торцевыми фитингами производителя силиконовых шлангов). Стенка силиконового шланга содержала стальную спираль. Одна пара PTFE-шлангов (со специальной компрессионной муфтой и фитингами типа Relink), а также один силиконовый шланг, были подвергнуты гидростатическому тесту на разрыв для получения исходных данных. Эти образцы разрушились при давлении 280 Бар, 80 Бар и 68 Бар соответствен- но. Затем оставшиеся образцы PTFE и силиконового шланга были подвергнуты 10 циклам автоклавиро- вания. Вслед за автоклавированием эти же образцы были также подвергнуты гидростатическому тесту на разрыв. PTFE-шланг, оснащенный специальной ком- прессионной муфтой, разрушился при давлении 280 Бар, а шланг с фитингами Relink - при давлении 80 Бар. Что касается силиконового шланга, то он раз- рушился при давлении в 21 Бар отрывом торцевого фитинга.

Таблица 2. Результаты испытания оболочки на растяжение в зависимости от количества циклов автоклавирования

Тип оболочки

Продолжитель- ность автоклави- рования, минут

Разрывное усилие, МПа

Удлинение при разрыве,

%

Комментарии

Прозрачный силикон

0

8,13

713

Доавтоклавирования

750

8,59

747

25 циклов при 135°С, 30 минут

1500

7,69

697

50 циклов при 135°С, 30 минут

3000

7,31

671

100 циклов при 135°С, 30 минут

Белый силикон

0

7,18

680

750

7,32

636

25 циклов при 135°С, 30 минут

1500

7,01

605

50 циклов при 135°С, 30 минут

3000

7,79

635

100 циклов при 135°С, 30 минут

Эти данные отражают существенное (69%) сни- жение прочности силиконового шланга после 10 циклов автоклавирования. Поскольку разрушение силиконового шланга сопровождалось отрывом торцевого фитинга, это еще раз подтверждает недо- статки присоединения торцевых фитингов в сравне- нии с торцевыми фитингами и фитингами типа Relink, которыми оснащены PTFE-образцы.

Всего лишь 10-ти циклов автоклавирования оказалось достаточно для снижения почти на 70% значения максимального номинального давления силиконового шланга, в то время как свойства PTFE- шланга оказались неизменными в тех же условиях.

-

Испытание силиконовых шлангов автоклавированием

Все циклы автоклавирования, использованные в данном тесте, проводились при температуре 135°С и продолжительностью 30 минут, что соответствует предъявляемым требованиям. Показания маноме- тра автоклава в течение каждого цикла находились в пределах от 2,2 до 2,4 Бар.

6.1 Основное воздействие автоклавирования на силиконовые шланги

Образцы силиконовых шлангов различных про- изводителей были подвергнуты автоклавированию одновременно с образцами PTFE-шлангов в вышео- писанном тесте. Было отмечено, что все образцы силиконовых рукавов изменили цвет, заметно потем- нев. Характерный образец приведен на рис. 8.

Силиконовые шланги армируются различны- ми способами, включая полимерные монофильные оплетки большого диаметра. Один из образцов силиконового шланга, подвергшийся автоклавированию, при сжатии издавал потрескивающие зву- ки. При ближайшем рассмотрении выяснилось, что внутренние и внешние слои силикона отслоились от монофильной оплетки. Кроме того, потрескивание, слышимое при сжатии шланга, было вызвано раз- рушением оплетки шланга на короткие сегменты (см. рисунки 9 и 10).

Рис. 8. Характерное изменение цвета силикона после многочисленных циклов автоклавирования

Рис. 9. Расслаивание силиконового рукава в результате автоклавирования

Рис. 10. Разрушение монофильной оплетки в результате автоклавирования

Это подтверждает, что автоклавирование суще- ственно ухудшает характеристики как силиконового слоя, так и армирующей оплетки. Силикон темнеет после многократного автоклавирования, а армиру- ющий слой становится хрупким. Процесс снижения прочности оплетки приводит к тому, что она стано- вится столь слаба и хрупка, что даже слабое сжатие силиконового шланга после автоклавирования при- водит к многочисленным разрушениям оплетки, слы- шимым как потрескивание.

Наибольшую обеспокоенность в связи с выявлен- ным снижением прочности в результате автоклави- рования вызвало то, что армирующий слой шланга фактически разрушился, в результате чего эксплуа- тационные характеристики силиконового шланга значительно снизились.

6.2 Влияние автоклавирования на давление разрыва при гидростатических испытаниях силиконового шланга в сборе

Для дальнейшего изучения воздействия автокла- вирования на силиконовые шланги три силиконовых шланга в сборе от различных производителей под- верглись многократному автоклавированию. 1/2" силиконовые шланги с армирующей оплеткой из полиэстера, были укомплектованы заводскими тор- цевыми фитингами. Циклы автоклавирования выпол- нялись при температуре 135°С продолжительностью по 30 минут каждый. Сликоновый шланг под услов- ным номером 1 был подвергнут 20 циклам, шланг под номером 2 – 50 циклам, под номером 3 - 100 циклам автоклавирования. Затем все три шланга в сборе подверглись гидростатическим испытаниям до раз- рушения. Давления, при которых произошел разрыв приведены в таблице 3.

Таблица 3. Результаты испытания силиконовых шлангов на разрыв

Количество циклов автоклавирования

Давление разрыва, (Бар)

1

20

38

2

50

17

3

100

8

Эти результаты наглядно демонстрируют, что под воздействием многочисленных циклов автоклавиро- вания эксплуатационные характеристики силиконо- вых шлангов ощутимо ухудшаются, что приводит к значительному снижению давления разрыва. В ито- ге, армирующая оплетка становится хрупкой и более не обеспечивает необходимой прочности стенкам шланга. Эти результаты резко отличаются от резуль- татов, изложенных в разделе 5.3, демонстрирующем отсутствие воздействия автоклавирования на давле- ние разрыва PTFE-шлангов.

-

Абсорбция сред

Два коротких образца силиконовых шлангов раз- личных производителей и короткий образец PTFE- шланга были тщательно взвешены для фиксации их веса при поставке. После чего все три образца вы- держивались в 5%-ном растворе уксусной кислоты в течение 1 недели. Затем образцы промыли, высуши- ли и взвесили.

Результаты теста приведены ниже в таблице 4. Этот простой тест ясно показывает, что силико-

новый шланг будет абсорбировать вещества, про- ходящие через него, в то время как для PTFE-шланга этот результат отрицательный. Таким образом, ста- новится ясно, что для некоторых задач силиконовые шланги могут быть использованы только однократно, поскольку последующая серия продукта может быть загрязнена примесями предыдущей серии. PTFE- шланги, напротив, не абсорбируют проходящие среды и поэтому легко очищаются, стерилизуются и могут быть многократно использованы.

-

Выводы

Проведенные исследования позволили сделать сле- дующие выводы:

- Тест на герметичность показал, что PTFE-шланги в сборе не допускают протечек в отличие от ана- логичных силиконовых образцов. Силиконовые шланги в сборе подвержены протечке с тыльной стороны торцевого фитинга вследствие эластич- ности силикона. Находясь под давлением, стенки силиконового шланга деформируются гораздо легче, чем стенки PTFE-шланга. Это наглядно от- ражает тест на объемное расширение. В резуль- тате, торцевые фитинги PTFE-шлангов существен- но надежнее, чем силиконовые.

- Испытания на объемное расширение показали, что коэффициент объемного расширения силико- нового шланга почти в шесть раз выше, чем у экви- валентного тефлонового образца. Помимо того, что это может повлиять на надежность присоеди- нения торцевых фитингов к силиконовому шлангу, это также может оказать отрицательное влияние в случаях, когда необходимо точное дозирование проходящего через шланг продукта. В случае, если силиконовый шланг используется для подоб- ных задач (например, фасовка продукции), его чрезмерное объемное расширение не позволяет соблюсти точность дозирования при розливе.

- Уровень полировки внутренней поверхности си- ликоновых шлангов недостаточен ввиду наличия пузырьков непосредственно в приповерхностном слое, а также мелких углублений, покры- вающих внутреннюю поверхность. Некоторые из пузырьков, находящихся в приповерхностном слое, содержат загрязняющие вещества. Кроме этого, были выявлены пузырьки, прорвавшиеся в направлении внутренней поверхности. Это соз- дает многочисленные потенциальные источники загрязнения продукта силиконовым шлангом, например, от пузырьков, возникающих в процессе производства силиконовых шлангов, либо от пузырьков, разрушившихся в направлении вну- тренней поверхности шланга. Производственный процесс, применяемый при изготовлении PTFE- шлангов, гарантирует отсутствие пузырьков в производимой продукции.

Таблица 4. Абсорбирование уксусной кислоты образцами рукавов

Начальный вес (гр)

Вес после недельной выдержки

в 5% растворе уксусной кислоты (гр)

Увеличение веса (%)

Силиконовый шланг 1

28.82

28.99

0.6

Силиконовый шланг 2

21.99

22.12

0.6

PTFE-шланг

9.06

9.06

0.0

-

Другой источник загрязнения силиконовых шлан- гов находится в микроскопических частицах, которые прилипают к внутренней поверхности шланга. Точно не установлено из чего состоят эти частицы, но предположительно, это стружка от нарезки шлангов, либо отходы, возникающие на более ранних стадиях технологического про- цесса производства. Несмотря на многократные попытки смыть, стереть или сдуть эти частицы с поверхности силиконового шланга, этого не уда- лось достичь. Наиболее вероятная причина этого явления кроется в чрезвычайно высоком коэффи- циенте трения силикона.

Внутренняя поверхность PTFE-шлангов имеет вы- сокую степенью полировки поверхности, а очень низкий коэффициент трения тефлона позволяет удалить любые загрязнения с внутренней поверх- ности.

- На основании испытаний автоклавированием можно с уверенностью сделать вывод о том, что оба типа силикона, белый и отвержденный пла- тиной прозрачный для внешнего покрытия PTFE- шлангов, способны выдержать более 100 циклов автоклавирования при температуре 135°C в те- чение 30 минут без ухудшения характеристик. Соответственно PTFE-шланги способны выдер- жать неоднократную очистку, стерилизацию и многократное использование без каких-либо существенных признаков износа. В то же время, давление гидростатического теста, при котором

- Тест на абсорбцию с 5%-ным раствором уксусной кислоты показал, в какой степени силиконовые шланги могут абсорбировать продукт, что делает их пригодными только для однократного исполь- зования в некоторых приложениях. PTFE-шланги не абсорбируют среды, что делает их универ- сальными для очистки, стерилизации и, как след- ствие, многоразового применения.

Исследование объемного расширения проводи- лось на образцах 1/2" PTFE-шлангов с торцевыми фитингами три-клэмп и 1/2" силиконовых рукавов аналогичного сечения, также оснащенных торцевы- ми фитингами типа три-клэмп. Специальная компрес- сионная муфта была использована для присоеди- нения три-клэмп фитинга к PTFE-шлангу, в то время как для присоединения торцевых фитингов три-клам к силиконовому шлангу была использована разбор- ная система торцевых фитингов. Тест на объемное расширение проводился гидростатическим методом и методом градуированной шкалы с водой в качестве испытательной среды.

Таблица 1. Результаты теста на объёмное расширение

|

Тип и размер сборки |

Объёмное расширение (%) |

Среднее объёмное расширение (%) |

|

1/2"PTFE-шланг с три-клэмп 50,5 мм с обеих сторон |

2.6 |

2.6 |

|

2.6 |

||

|

2.6 |

||

|

1/2" силиконовый шланг с три-клэмп 50,5 мм с обеих сторон |

15.2 |

15.3 |

|

15.2 |

||

|

15.4 |

Результаты этих тестов представлены в таблице 1. Оба образца испытывались при одинаковом давле- нии для возможности непосредственного сравнения результатов.

Результаты показали, что объемное расширение силиконового шланга практически в шесть раз пре- восходило показатели аналогичного тефлонового образца. Такое поведение силиконового шланга под нагрузкой, выражающееся в значительно более высокой степени деформации, объясняет причину проблем в достижении надежного герметичного уплотнения между силиконовым шлангом и торцевым фитингом.

произошло разрушение силиконового шланга, снизилось почти на 70% всего лишь после 10-ти циклов стерилизации. Напротив, установлено, что PTFE- шланги обоих типов (со специальной компрессионной муфтой и с торцевыми фитин- гами Relink) не подвержены воздействию после прохождения такого же количества идентичных циклов, как в испытании силиконового шланга. Силиконовые рукава, прошедшие то же коли- чество циклов автоклавирования, что и PTFE- шланги, потемнели. Это означает, что харак- теристики отвержденного платиной силикона, применяемого для их производства, ухудшаются. В результате испытаний произошло существен- ное снижение прочности полимерной армирую- щей оплетки силиконовых шлангов, что приводит к существенному снижению показателей давле- ния разрыва, и в конечном итоге – к разрыву в процессе эксплуатации.

Характеристики PTFE-шлангов не снижаются даже после многократного воздействия автокла- вированием. Тефлон, равно как и нержавеющая сталь, не подвержены влиянию экстремальных условий процесса автоклавирования, и именно эти два компонента определяют высокую несу- щую способность PTFE-шлангов. Гипотетически, после множества циклов автоклавирования, воз- можно разрушение силиконового покрытия PTFE- шлангов, но даже в этом случае, он будет безопа- сен в использовании.